SETO RX 1.499/1.56 // 1.60/1.67/1.74 единечна визија/прогресивно/сино сечење/тркалезен врв/рамен бифокален/фотохроматски леќи

Процес на производство на прилагодени леќи

| Индекс | 1.499 | 1,56 | 1,60 | 1,60(МР-8) | 1.67 | 1,74 |

| Дијаметар (мм) | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 | 55 ~ 75 |

| Визуелен ефект | Единствена визија Рамен Тркалезна Прогресивно Поларизиран Bluecut Фотохроматски | Единствена визија Рамен Тркалезен врв Прогресивно Поларизиран Bluecut Фотохроматски | Единствена визија Поларизиран Bluecut Фотохроматски | Единствена визија Bluecut Фотохроматски | Единствена визија Поларизиран Сино сечење Фотохроматски | Единствена визија Сино сечење |

| Облога | UC/HC/HMC | HC/HMC/SHMC | HMC/SHMC | HMC/SHMC | HMC/SHMC | SHMC |

| Опсег на напојување (SPH) | 0,00 ~ -10,00;0,25 ~+14,00 | 0,00 ~ -30,00;0,25 ~+14,00 | 0,00 ~ -20,00;0,25 ~+10,00 | 0,00 ~ -20,00;0,25 ~+10,00 | 0,00 ~ -20,00;0,25 ~+10,00 | 0,00 ~ -20,00 |

| Цил | 0,00 ~ -6,00 | 0,00 ~ -6,00 | 0,00 ~ -6,00 | 0,00 ~ -6,00 | 0,00 ~ -6,00 | 0,00 ~ -4,00 |

| Додадете | +1,00 ~+3.00 | +1,00 ~+3.00 |

Процес на производство на прилагодени леќи

1. Подготовка на нарачката:

Секој рецепт на леќи треба да се провери и да се пресмета индивидуално, тогаш податоците потребни за производство се генерираат во форма на процес на процеси. Од магацинот ќе биде сместен во послужавник. Производното патување започнува сега: подвижниот појас ја преместува фиоката од една станица до друга.

2. Блокирање:

За да се осигурате дека леќите можат да бидат цврсто стегнати во правилна положба во машината, таа мора да биде блокирана. Нанесете слој на заштитен филм на полираната предна површина на полу-завршената леќа пред да се придружите со блокаторот. Материјалот што се придружува на леќите на блокаторот е метална легура со ниска точка на топење. Затоа, полу-завршените леќи се „заваруваат“ до положбата на последователната обработка (формирање, полирање и гравирање на невидливото лого).

3. генерирање

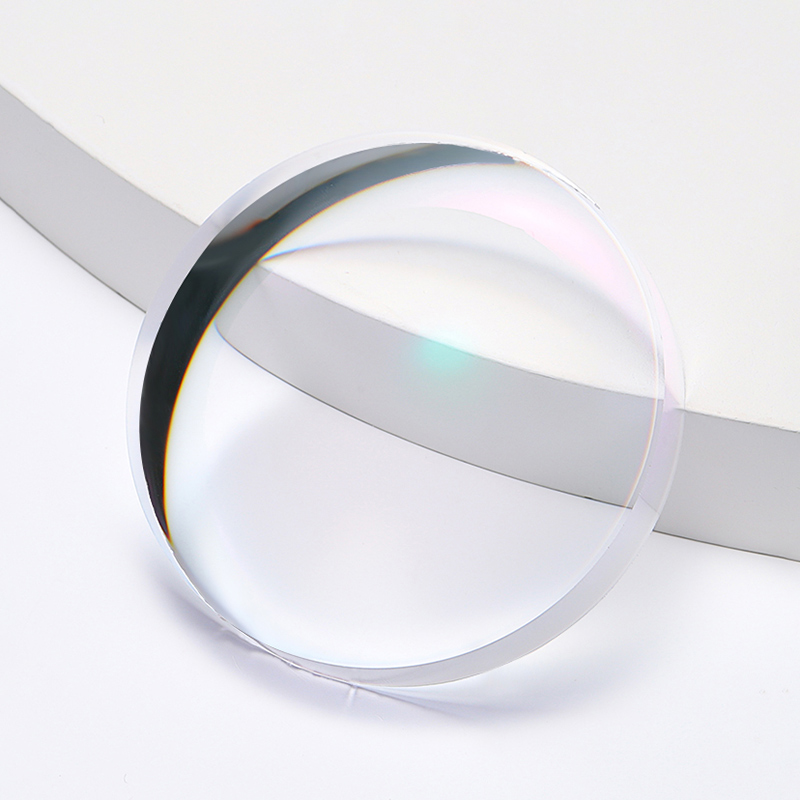

Откако ќе се заврши блокирањето, леќите се формираат до посакуваната форма и рецепт. Предната површина веќе ја има корективната оптичка моќ. Овој чекор е само да се генерираат параметрите на леќите на рецептите и параметрите на рецепт на задната површина на празно. Процесот на генерирање вклучува намалување на дијаметарот, дијагонално сечење со техники на мелење и завршна обработка на природен дијамант. Површинската грубост произведена од процесот на завршна обработка е мала и може да се полира директно без да влијае на формата или радиусот на леќите.

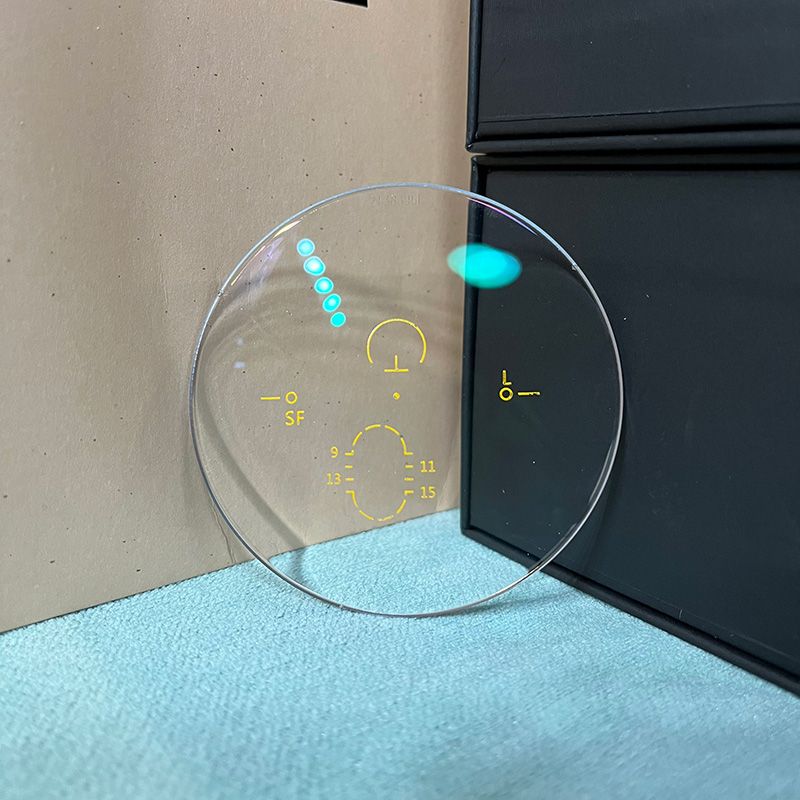

4. Полизирање и гравирање

По формирањето на леќите, површината е полирана за 60-90 секунди додека оптичките својства остануваат непроменети. Некои производители ќе го комплетираат ласерското гравирање на етикетата за анти-контрафејтирање на леќите во овој процес.

5. Де-блокирање и чистење

Одделни леќи од блокаторот и ставете го блокаторот во топла вода, така што металната легура ќе биде целосно рециклирана. Леќите се чистат и се пренесуваат на следната станица.

6. Затегнување

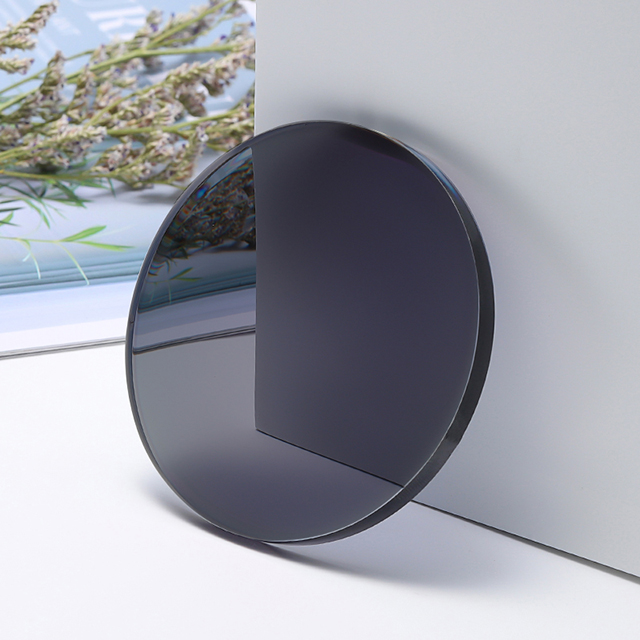

Во оваа фаза, RX леќите се затемнети доколку се побара. Една од предностите на леќите од смола е дека тие можат да бидат затемнети во која било посакувана боја. Користените бои се еквивалент на оние што се користат во текстилот. Леќите се загреваат и импрегнираат со боите, дозволувајќи им на молекулите на боите да навлезат длабоко во површината на леќи. Откако ќе се изладат, боите се заклучени во леќите.

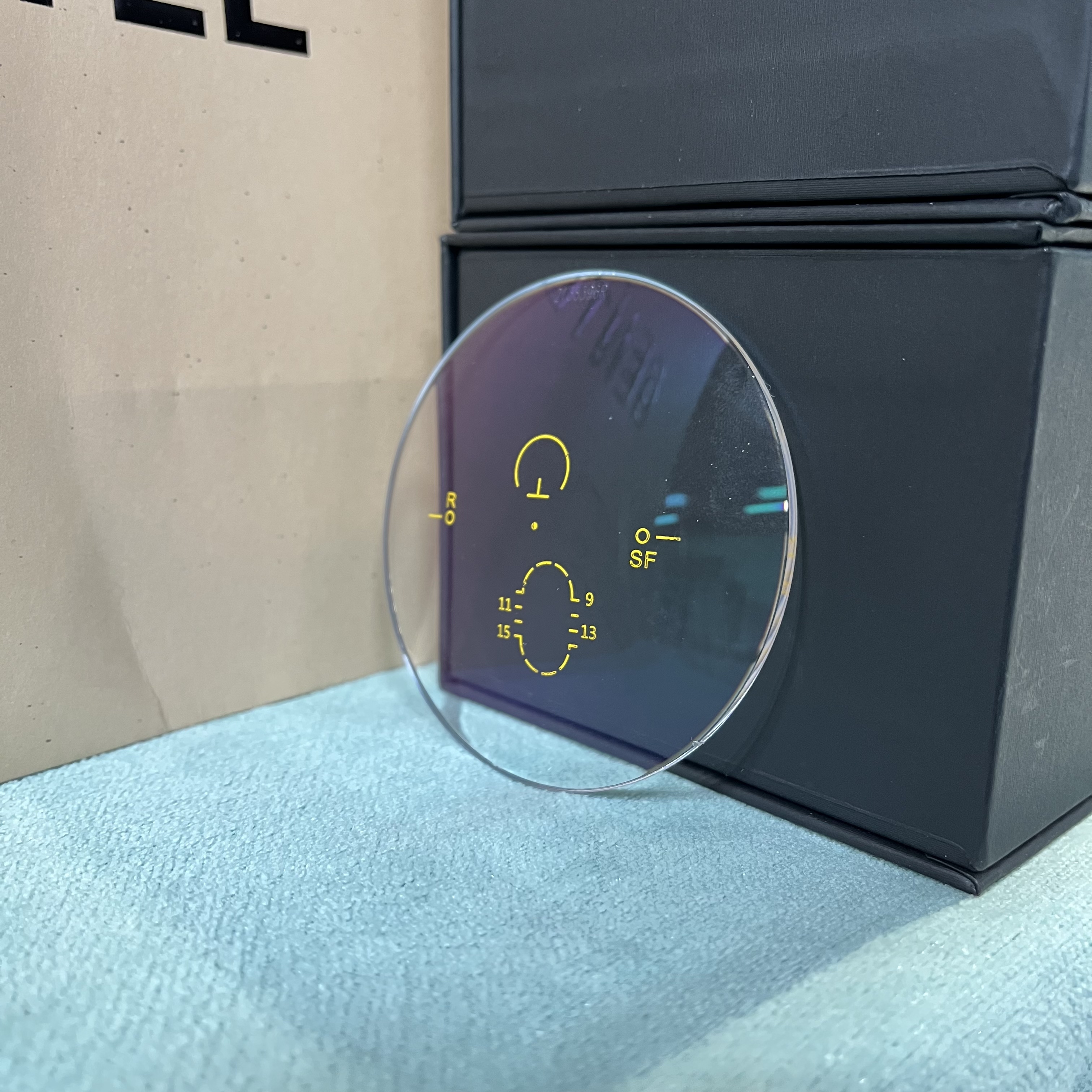

7. Обвивка

Процесот на обложување на леќи RX е ист како оној на леќите на акции.

Облогата ги прави леќите отпорни на гребење, издржливи и можат да ги намалат иритирачките рефлексии. Најдобро, леќите RX се зацврстуваат со тврди решенија. Следен чекор, RX леќи се додаваат со примена на анти-рефлективни слоеви во процес на депонирање на вакцини. Конечниот слој на обложување дава Леќата мазна површина, што ја прави отпорна на нечистотија и вода, намалувајќи ги рефлексиите.

8. Обезбедување на квалитет

Секоја леќа се прегледува внимателно пред породувањето. Инспекцијата за квалитет вклучува визуелна инспекција за прашина, гребење, оштетување, конзистентност на бојата на облогата, итн. Тогаш инструментот се користи за да се провери дали секој леќа го исполнува стандардот како што се диоптер, оска, дебелина, дизајн, дијаметар, итн.

Сертификација

Нашата фабрика